gear-special

© PPVMEDIEN 2010

Akustikgitarre

JOHNSON-FERTIGUNG IN CHINA

Im Land der scharfen Messer

Gitarren der Marke Johnson haben in den letzten Jahren einen enormen Qualitätsschub

vorweisen können. Klang, Verarbeitung und Optik haben ein überzeugendes Niveau erreicht.

Wie haben die Chinesen das geschafft?

Endmontage der Instrumente:

Baumwollhandschuhe sind Pflicht

Akustikgitarren von Johnson galten noch vor

wenigen Jahren als zwar solide Instrumente, aber

aus der billigeren Abteilung. Was jedoch in der

letzten Zeit durch unsere Testredaktion gegangen

ist, hat ein neues Qualitätsniveau erreicht, das

sich natürlich auch im Preis bemerkbar macht.

Die Fertigung sitzt nach wie vor in Shanghai

in China. Das mussten wir uns näher ansehen.

Schließlich gelten Gitarren aus China hierzulande

nach wie vor zwar als billig. Ob sie ihren Preis

auch wert sind, wird indes eher skeptisch beäugt.

Aber das scheint sich gerade zu ändern.

Die Johnson-Produktion gehört, wie praktisch

jede Fertigung in China, zu einem größeren

Komplex, in dem weitere Instrumente gebaut

werden – in diesem Fall vor allem E-Gitarren.

Die Akustikgitarrenfertigung ist ein kleiner,

aber sehr feiner Ableger. Hier werden auch die

Archtops und Mandolinen von The Loar sowie die

Recording-King-Gitarren gebaut. Maßgeblichen

Anteil an der inzwischen so guten Qualität

der Instrumente hat der Chef des deutschen

Vertriebes AMI, Günther Lutz. Als Gitarrenbauer

weiß er sehr genau, wie eine gute Akustikgitarre

auszusehen hat.

Holz aus Amerika

Die aktuellen Johnson-Gitarren zeichnen sich

mittels durchdachter Konstruktion, einer über-

raschend gute Verarbeitung sowie respektable

Hölzer aus. Diese werden, so erzählt der

130

guitar 4/10

© PPVMEDIEN 2010

Fertigungsmanager Nick Qu, ausnahmslos im-

portiert. Sie stammen dabei vor allem aus

Kanada und Afrika. Zwar gibt es auch in China

gutes Holz, dieses habe jedoch noch keine gute

Reputation.

Was es aber in China gibt, das sind Fach-

kräfte. Die meisten Mitarbeiter sind schon eine

ganze Weile dabei, zum Teil schon in der zweiten

Generation. Auch das ist ein Punkt, der sich

positiv auf die Qualität auswirkt, denn Arbeiter

mit Erfahrung sind schneller und dabei genauer.

Einen großen Sprung nach vorn haben

die Instrumente zudem gemacht, seit die

Endkontrolle strenger ausfällt und Produkte mit

Verarbeitungsmängeln zurück in die Fertigung

müssen.

Kein Zufall in der Heißpresse

Bei der Führung durch die Werkstatt war be-

sonders beeindruckend, dass die Instrumente

tatsächlich vor allem mit der Hand gebaut werden,

so wie der einzelne Gitarrenbauer es hierzulande

auch machen würde. Viele Arbeiten werden mit

Handsägen und sorgfältig geschärften Messern

erledigt. Maschinen werden nur für wenige

Schritte verwendet, allerdings genau dort, wo es

auf Genauigkeit ankommt. Vor allem die wichtige

Die meisten Mitarbeiter

sind schon lange dabei

Schwalbenschwanzverbindung zwischen Hals

und Korpus wird mit einer Fräse ausgeführt. Das

führt dazu, dass Johnson-Gitarren mit einem

perfekt passenden und somit gut klingenden

Hals-Korpus-Übergang ausgestattet sind.

Die genaue Form der Gitarre wird jedoch

nicht dem Zufall überlassen. Die Zargen

werden in Heißpressen gebogen, und eine

gear-special

© PPVMEDIEN 2010

Akustikgitarre

stabile Aluminiumform sorgt dafür, dass ein

Zargenkranz wie der nächste ausfällt. Das

bedeutet aber auch eine nicht geringe Investition,

denn eine solche Aluminiumform ist teuer. Die

massiven Fichtendecken werden mit einer

Zylinderschleifmaschine auf Maß gebracht. Das

Bracing wiederum wird mit der Hand ausgerichtet

und aufgeleimt.

Die Rohlinge für die Hälse werden grob

vorgefräst und mit der Hand geschnitten und

Die Gitarren sind verkauft,

bevor sie gebaut sind

geschliffen, wodurch jedes Instrument indi-

viduell ausfällt. Speziell hier haben sich die

chinesischen Gitarrenbauer in den letzten Jahren

den Anforderungen des westlichen Marktes

angenähert und formen die Hälse so, wie ein

hiesiger Gitarrist es sich wünscht. Die Gitarren

klingen nicht nur besser, sie fühlen sich auch

besser an.

Nitrolack dauert seine Zeit

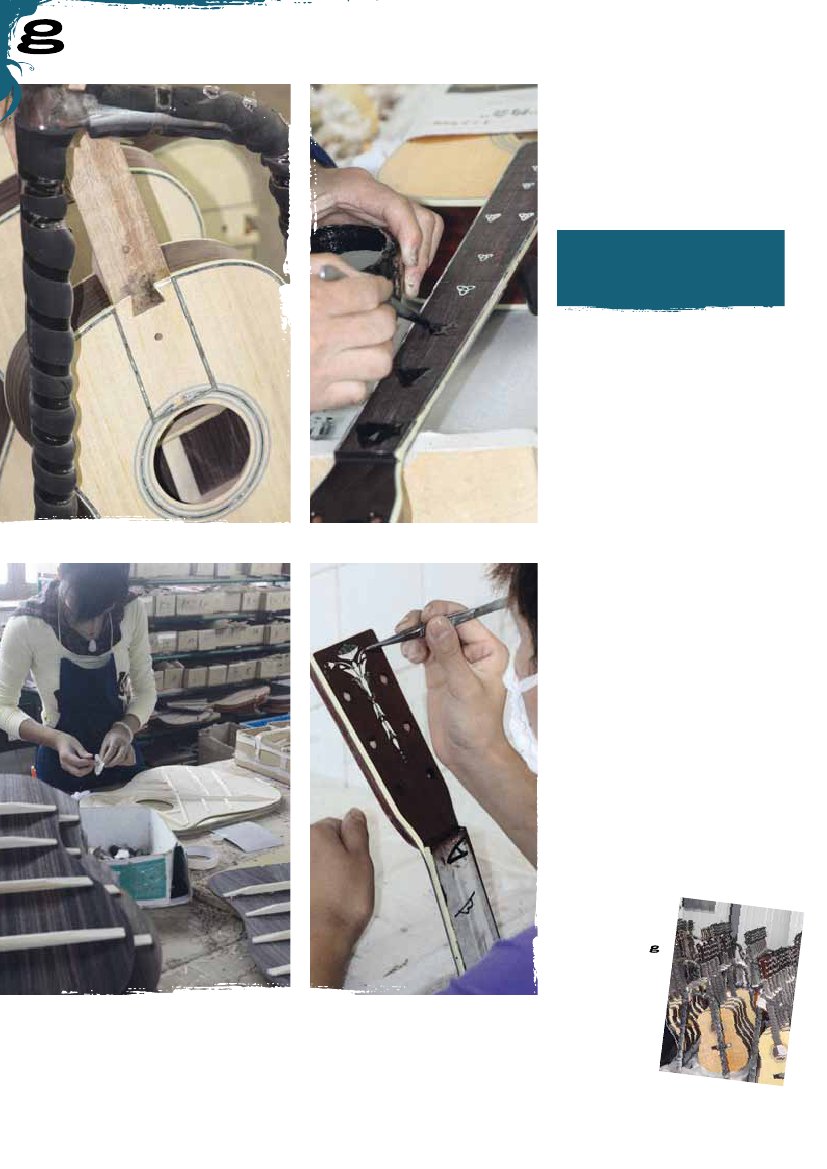

Handarbeit herrscht auch bei der Bundierung der

Griffbretter vor. Die Bünde werden mit der Hand

in die entsprechenden Schlitze im Griffbrett

eingeschlagen, allerdings nicht komplett. Der

Job wird von einer entsprechend eingerichteten

Presse komplettiert, so dass die Bünde nahezu

perfekt im Griffbrett sitzen und nur noch wenig

Nacharbeit benötigen.

Die Lackierung wird äußerst sorgfältig

vorgenommen und besteht aus mehreren

Schichten, die ausreichend Zeit zum Trocknen

haben. Bemerkenswert ist, dass einige Modelle

auch mit der hoch angesehenen, aber aufwendig

zu realisierenden Nitrolackierung versehen

werden. Nick Qu meint dazu: „Die Instrumente

müssen etliche Wochen in einer Trockenkammer

verbringen, bevor sie poliert und montiert werden

können. Das können wir natürlich nur mit den

hochwertigeren Instrumenten machen.“

Mit diesen hochwertigen Exemplaren meint

er vor allem die Archtops der Marke „The Loar“,

die ebenfalls über AMI in Deutschland erhältlich

sind. Deren Fertigung stellt die Königsdisziplin

dar, denn die gewölbten Decken und Böden sind

nicht etwa gepresst, sondern aus dem vollen

Material geschnitzt. Bis zu fünf Jahre dauert es,

bis ein Gitarrenbauer diese Kunst beherrscht. Die

Archtops haben jetzt schon einen derart guten

Ruf (der natürlich auch in dem sensationellen

Preis begründet liegt),

dass die Instrumente

lange, bevor sie ge-

baut werden, bereits

verkauft sind.

Jürgen Richter

So sieht eine saubere

Schwalbenschwanzverbindung aus

Für die Griffbretteinlagen benutzt man

einen speziell gefärbten Leim

Hier werden die fertig beleisteten

Decken nachgearbeitet

Perlmuttarbeiten werden mit

beeindruckender Akribie ausgeführt

132

guitar 04/10